veszteségű gyúrásos ágyazási gyártók

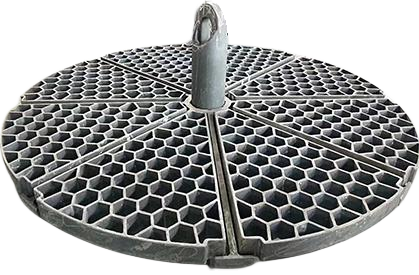

A télapátos formázás gyártók egy összetett formázási folyamatban specializálódnak, amely bővíthető polišterén foam-mintákat használva készítnek összetett félmegoldékokat. Ez az innovatív gyártási módszer egy pontos foam-minta létrehozásával kezdődik, amely pontosan megfelel a kívánt végterméknak. A mintát tűzervető anyaggal borítják fel és beágyazzák a kötés nélküli homokba. A formázási folyamat során olyan forró fém öntik a foam-minta felé, amely miatt az elvaporozik, és tökéletesen helyettesíti a üres területet fémrel. Ez a technológia lehetővé teszi a gyártók számára, hogy bonyolult részeket készítsenek kiváló méretei pontossággal és felületi megtartással. A télapátos formázás gyártók haladó eszközöket és minőségbiztosítási rendszereket alkalmaznak annak biztosítására, hogy konzisztens minőségű formázatok legyártására kerüljön különböző fémtípusok között, beleértve az alumíniumot, vasot és acélot is. A folyamat különösen értékes azon komponensek gyártására, amelyek belső csatornákkal, alágásokkal és összetett geometriákkal rendelkeznek, amelyeket nehéz vagy lehetetlen lenne elérni a hagyományos formázási módszerekkel. Ezek a gyártók szolgáltatásokat nyújtanak sokféle iparágokban, beleértve az autó-, repülőgép-, tengeri- és nehézberendezési szektorokat, hatékony megoldásokat biztosítva mind prototípusok, mind magas termelési futamok számára.