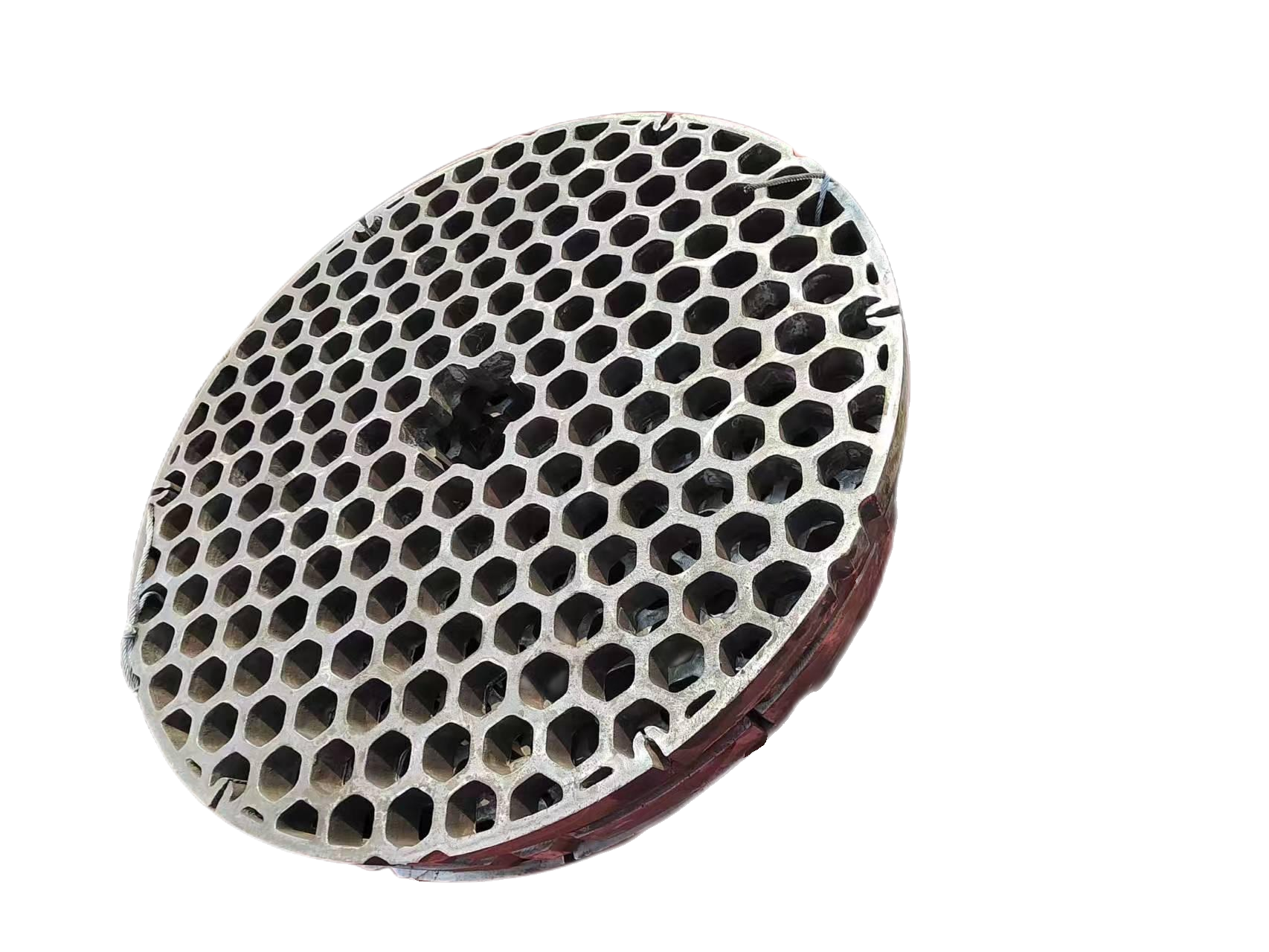

pengecoran presisi

Pengecoran presisi, yang juga dikenal sebagai pengecoran lilin hilang, mewakili proses manufaktur canggih yang memungkinkan produksi bagian logam kompleks dengan keakuratan dan permukaan akhir yang luar biasa. Metode ini dimulai dengan membuat pola lilin dari komponen yang diinginkan, yang kemudian dilapisi dengan bahan keramik untuk membentuk cangkang. Setelah keramik mengeras, lilin dilelehkan, meninggalkan rongga yang presisi yang mencerminkan pola asli. Logam cair kemudian dituangkan ke dalam rongga ini, memungkinkannya mengerasi dan membentuk bentuk tepat dari desain asli. Proses ini unggul dalam memproduksi komponen rumit dengan toleransi ketat, permukaan halus, dan detail halus yang sulit atau tidak mungkin dicapai melalui metode manufaktur konvensional. Teknik serbaguna ini menemukan aplikasi luas di berbagai industri, termasuk penerbangan, otomotif, peralatan medis, dan mesin industri. Kemampuan untuk mengecor berbagai macam logam dan paduan, dikombinasikan dengan kemampuan untuk memproduksi komponen baik kecil maupun besar, menjadikan pengecoran presisi investasi sebagai solusi manufaktur yang sangat berharga untuk bagian kompleks, presisi tinggi yang memerlukan kualitas konsisten dan akurasi dimensi.