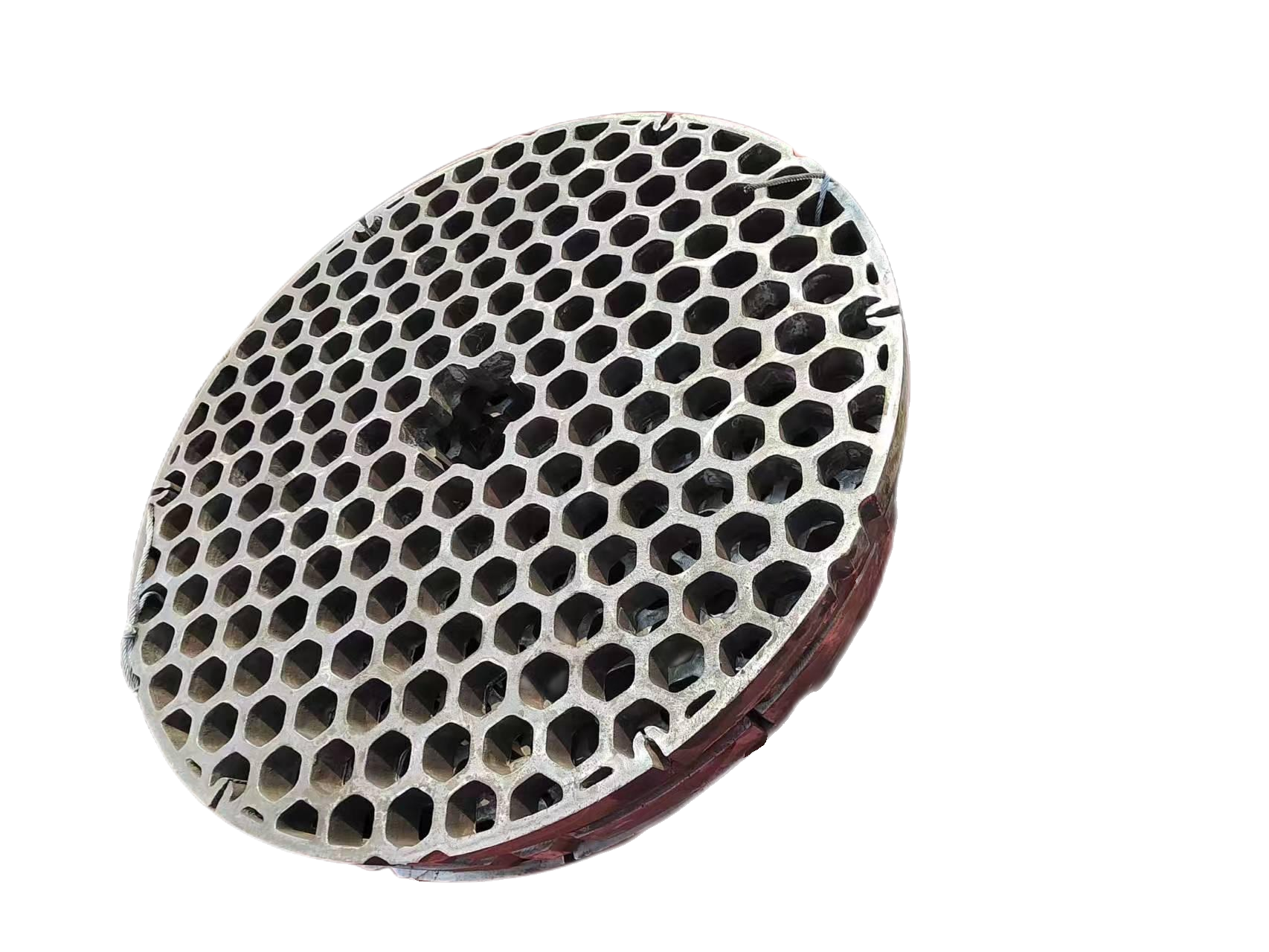

đúc chính xác

Luyện kim chính xác, còn được gọi là đúc mất sáp, đại diện cho một quy trình sản xuất tinh vi cho phép sản xuất các bộ phận kim loại phức tạp với độ chính xác và bề mặt hoàn thiện tuyệt vời. Phương pháp này bắt đầu bằng việc tạo mẫu sáp của thành phần mong muốn, sau đó được phủ bằng vật liệu gốm để tạo thành vỏ. Khi gốm cứng lại, sáp được làm tan chảy, để lại một khoang chính xác phản ánh mẫu gốc. Kim loại lỏng sau đó được đổ vào khoang này, cho phép nó rắn lại và lấy đúng hình dạng của thiết kế ban đầu. Quy trình này vượt trội trong việc sản xuất các thành phần phức tạp với sai số nhỏ, bề mặt mịn và chi tiết tinh tế mà sẽ khó hoặc không thể đạt được thông qua các phương pháp sản xuất truyền thống. Kỹ thuật đa năng này có ứng dụng rộng rãi trong nhiều ngành công nghiệp khác nhau, bao gồm hàng không vũ trụ, ô tô, thiết bị y tế và máy móc công nghiệp. Khả năng đúc một loạt các kim loại và hợp kim, kết hợp với khả năng sản xuất cả các thành phần nhỏ và lớn, khiến đúc luyện kim chính xác trở thành một giải pháp sản xuất vô giá cho các bộ phận phức tạp, yêu cầu độ chính xác cao và chất lượng nhất quán.