tarkkakastaus

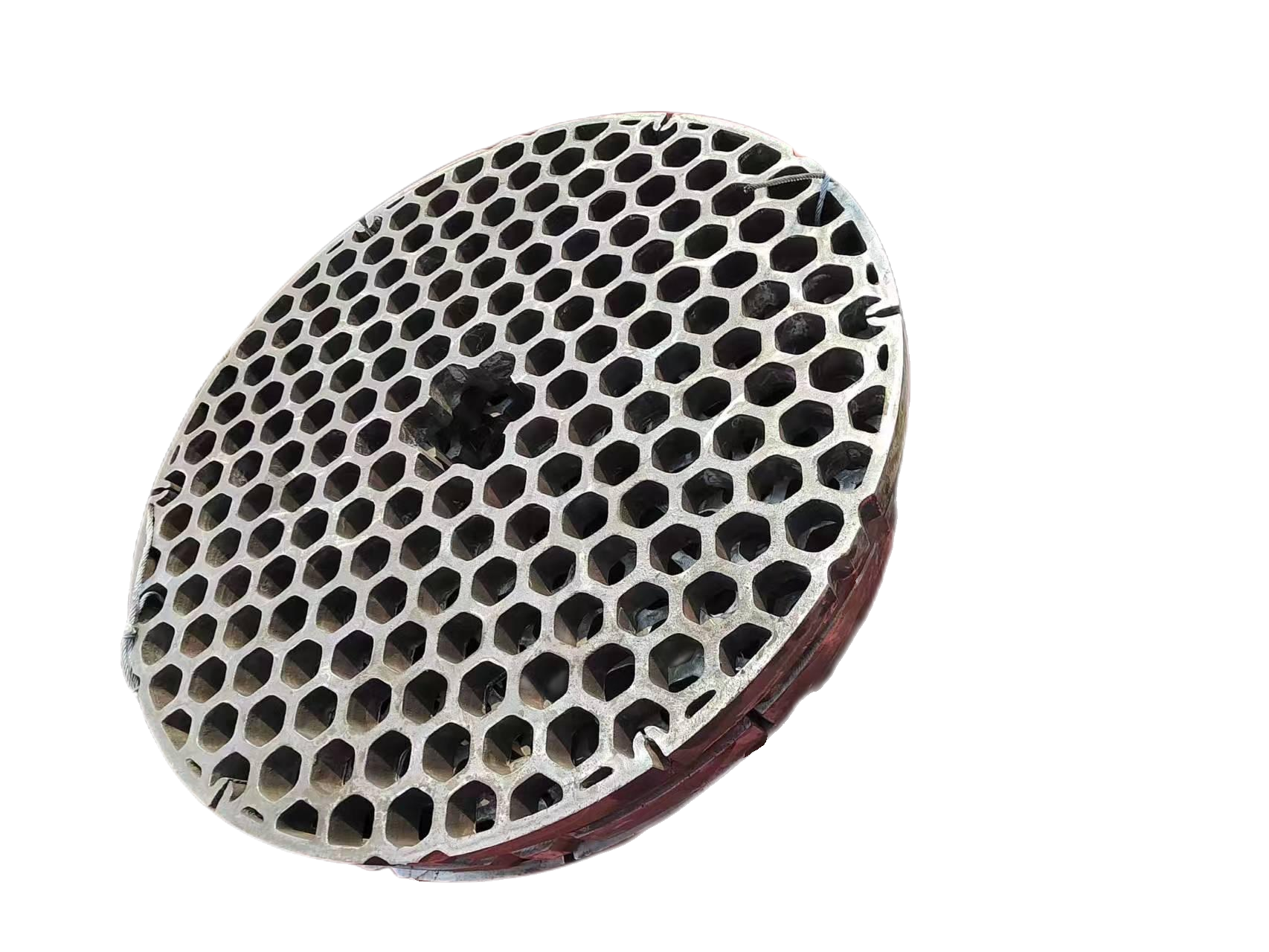

Tarkka sijoituskuumahdytys, myös tunnettu kuin hiekka-kuumahdytys, edustaa kehittyneessä valmistusmenetelmässä, joka mahdollistaa monimutkaisia metalliosia poikkeuksellisen tarkasti ja hyvällä pinta-terminvyydellä. Tämä menetelmä alkaa luomalla kaaviopohjaa haluttua komponenttia, jota peitetään sitten rakuvalineella muodostaakseen kuoren. Kun raku kovenee, kaavi meltoo pois, jättäen tarkka tila alkuperäisen mallin peittämänä. Kuumaa metalia vedetään tämän tilan sisään, mikä mahdollistaa sen kietoutua ja ottaa juuri alkuperäisen suunnitelman muodon. Menetelmä on erinomainen monimutkaisien komponenttien tuottamisessa tiukilla toleransseilla, sujuvalla pinnalla ja hienoilla yksityiskohdoilla, jotka olisivat vaikeita tai mahdotonta saavuttaa perinteisillä valmistusmenetelmillä. Tämä monipuolinen tekniikka löytää laajat sovellukset useissa teollisuudenaloilla, mukaan lukien ilmailu, autoilmoottorit, lääkitysvarusteet ja teollinen koneisto. Kyky tuottaa laaja valikoima metallien ja liitojen lisäksi kyky tuottaa sekä pieniä että isoja komponentteja tekee tarkasta sijoituskuumahdytyksestä arvokkaan valmistusratkaisun monimutkaisille, korkean tarkkuuden osille, joista vaaditaan vakaa laatu ja mitallinen tarkkuus.