præcis investeringsformgivning

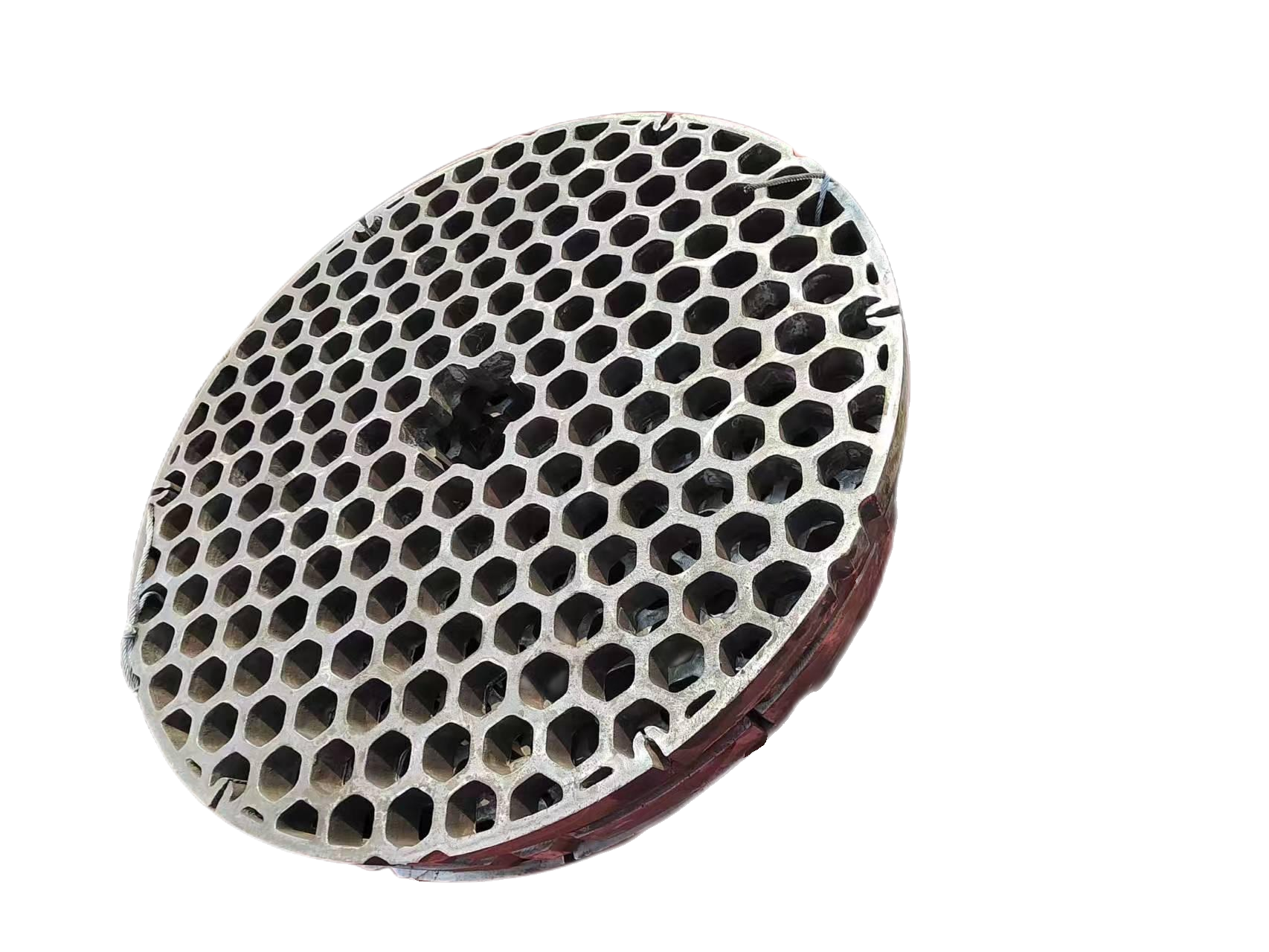

Nøjagtig investeringsformning, også kendt som lost wax casting, repræsenterer en sofistikater produktionsproces, der gør det muligt at fremstille komplekse metaldele med ekstraordinær præcision og overfladeafslutning. Denne metode begynder med at lave en vokspattern af den ønskede komponent, hvorefter denne belages med keramisk materiale for at danne en skabe. Når keramikken har hårdnet, smeltes voksen væk, hvilket efterlader en nøjagtig hullighed, der spejler den originale pattern. Smeltet metal udgjordes derefter i denne hullighed, hvilket giver det mulighed for at solidificere og antage den nøjagtige form af det originale design. Processen excellerer ved at fremstille indviklede komponenter med stramme tolerancegrænser, smoothe overflader og fine detaljer, der ville være svære eller umulige at opnå ved konventionelle produktionsmetoder. Denne fleksible teknik har omfattende anvendelser på tværs af flere industrier, herunder luftfart, automobil, medicinsk udstyr og industrielt maskineriesektor. Evnen til at forme en bred vifte af metaller og legemer, kombineret med evnen til at fremstille både små og store komponenter, gør nøjagtig investeringsformning til en uvurderlig produktionsløsning for komplekse, højpræcise dele, der kræver konstant kvalitet og dimensionelt nøjagtighed.