casting di investimento di precisione

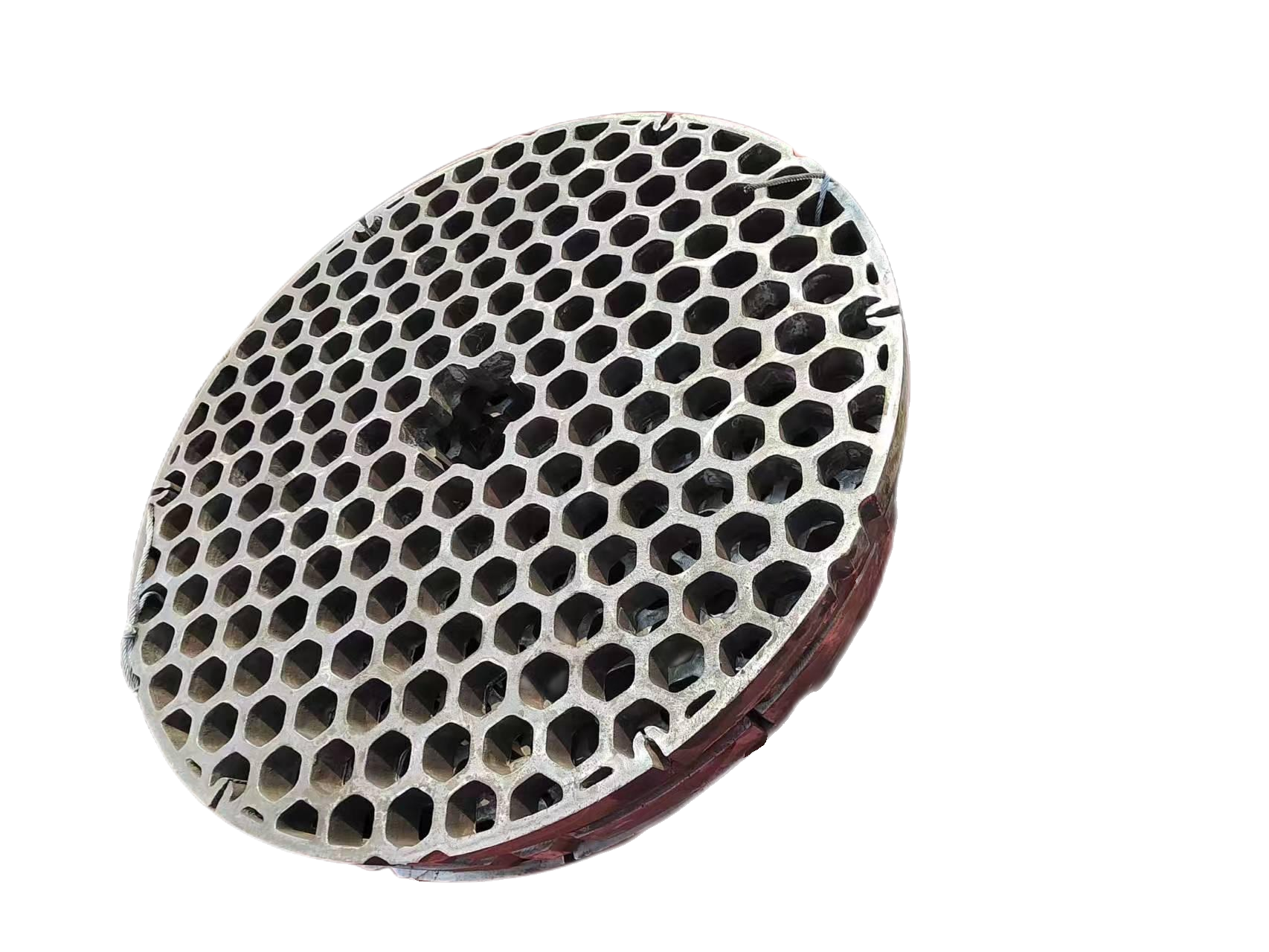

La fusione a precisione, nota anche come fusione a cera persa, rappresenta un processo di produzione sofisticato che consente la realizzazione di parti metalliche complesse con una precisione e un finitura superficiale eccezionali. Questo metodo inizia con la creazione di un modello in cera del componente desiderato, che viene poi rivestito con materiale ceramico per formare una calotta. Una volta indurita la ceramica, la cera viene fusa, lasciando una cavità precisa che riflette il modello originale. Il metallo fuso viene quindi versato in questa cavità, permettendogli di solidificarsi e assumere la forma esatta del progetto originale. Il processo eccelle nella produzione di componenti intricati con tolleranze strette, superfici lisce e dettagli fini che sarebbero difficili o impossibili da ottenere con metodi di produzione convenzionali. Questa tecnica versatile trova ampie applicazioni in vari settori, inclusi l'aerospaziale, l'automotivo, l'attrezzatura medica e le macchine industriali. La capacità di fondere una vasta gamma di metalli e leghe, combinata con la possibilità di produrre sia componenti piccoli che grandi, rende la fusione a precisione un'importante soluzione di produzione per parti complesse e ad alta precisione che richiedono una qualità e una precisione dimensionale costanti.