precisionsinvecklingskastning

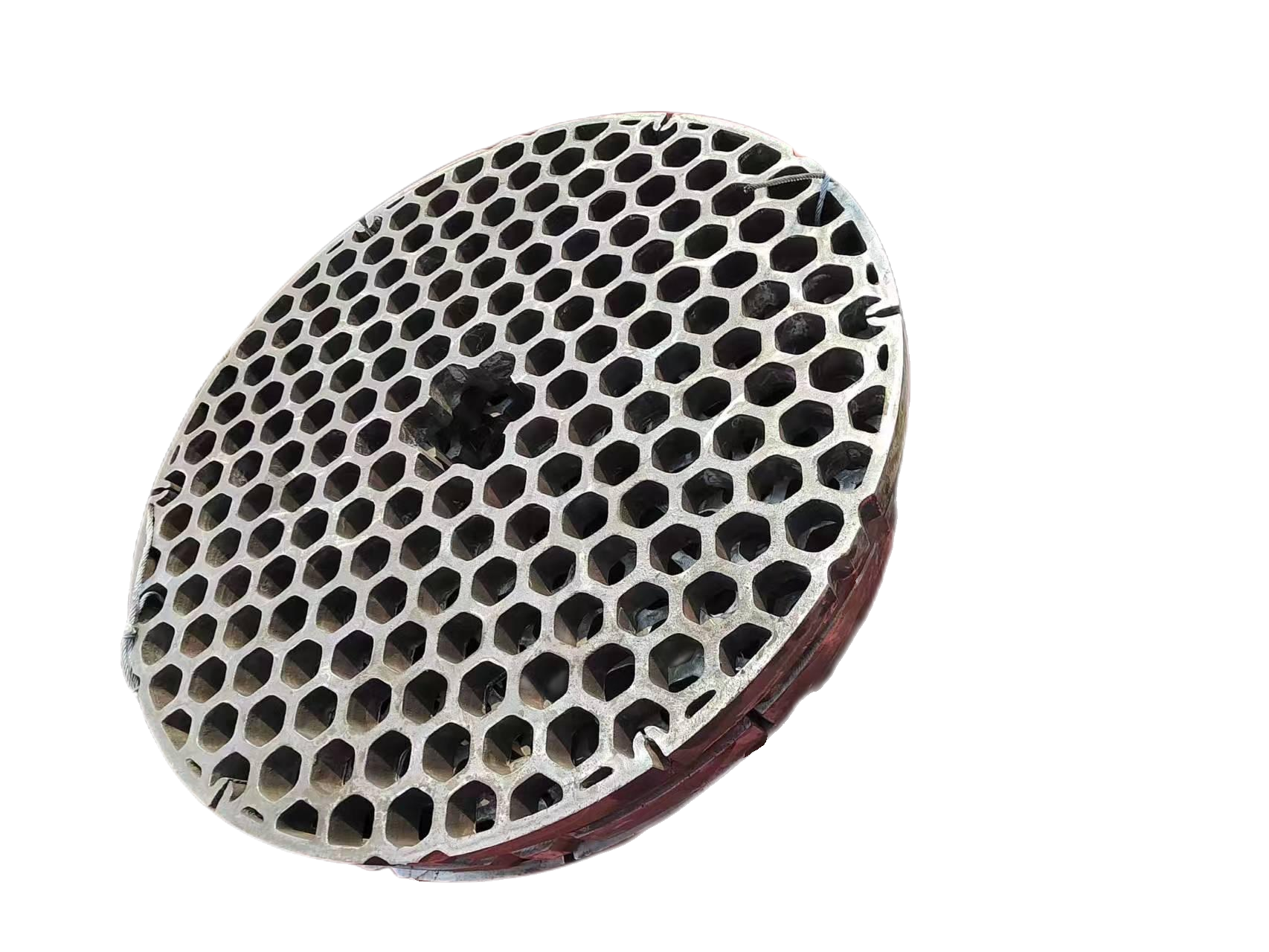

Noggrannhetsskiva, även känd som förlorad vaxformning, representerar en sofistikerad tillverkningsprocess som möjliggör produktionen av komplexa metallkomponenter med exceptionell noggrannhet och ytfärdighet. Denna metod börjar med att skapa en vaxform av den önskade komponenten, vilken sedan täcks med keramiskt material för att bilda en skal. När keramiken har hårdnat smälts vaxet bort, vilket lämnar en preciserad cavitet som speglar den ursprungliga formen. Smält metall hälls sedan in i denna cavitet, vilket låter den fastna och anta den exakta formen av det ursprungliga designerna. Processen är utmärkt på att producera intrikata komponenter med stramma toleranser, släta ytor och fina detaljer som skulle vara svåra eller omöjliga att uppnå med konventionella tillverkningsmetoder. Denna versatila teknik har omfattande tillämpningar över flera industrier, inklusive rymd- och flygteknik, bilindustrin, medicinska utrustningar och industriella maskiner. Förmågan att gjuta en bred portfölj av metaller och legeringar, kombinerat med möjligheten att producera både små och stora komponenter, gör noggrannhetsinvesteringsskiva till en ovärderlig tillverkningslösning för komplexa, högnoggranna delar som kräver konstant kvalitet och dimensionsnoggrannhet.