точний інвестиційний листок

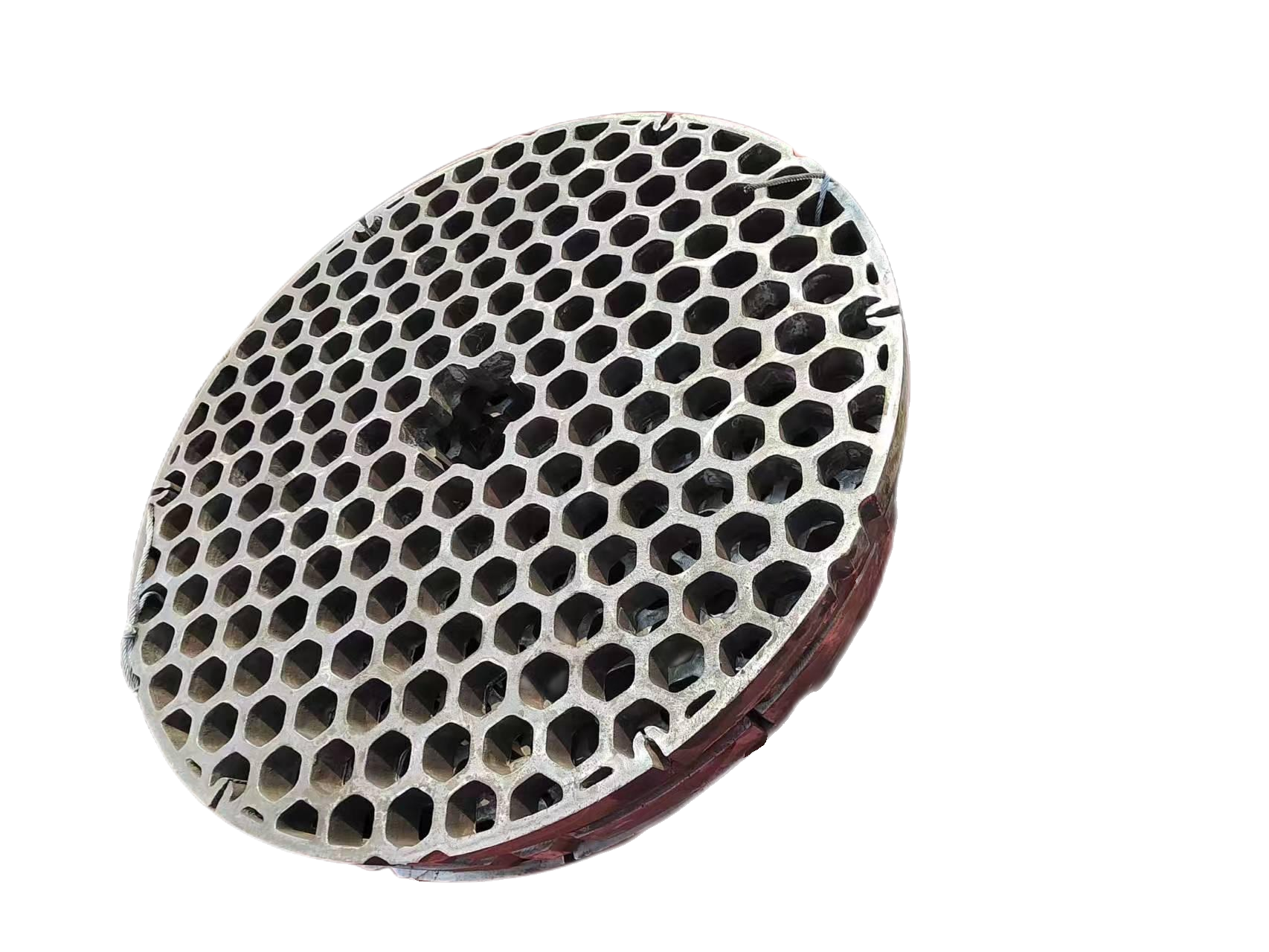

Точкове відливне листування, яке також відоме як відливне листування за втраченою воском, представляє собою складний процес виготовлення, що дозволяє виробляти складні металеві деталі з винятковою точністю та якісним поверхневим покриттям. Цей метод починається з створення воскового зразка бажаної деталі, який потім обкладається керамічним матеріалом для формування оболонки. Коли кераміка затвердює, воск розплавляється, залишаючи точну полость, яка відображає оригінальний зразок. Потім розплавлений метал заливається у цю полость, дозволяючи йому затвердюватися і набувати точної форми оригінального дизайну. Процес відмінно підходить для виготовлення складних компонентів з строгими допусками, гладкими поверхнями та细分 details, які важко або неможливо досягти за допомогою традиційних методів виготовлення. Ця гнучка технологія знаходить широке застосування у різних галузях, включаючи авіакосмічну, автомобільну, медичне обладнання та промислову техніку. Здатність відливати широкий спектр металів та сплавів, поєднана з можливістю виготовлення як малих, так і великих компонентів, робить точкове відливне листування незамінним рішенням для виготовлення складних, високоточних деталей, які вимагають стабільної якості та точних розмірів.